電力電子行業正在不斷努力以增強功率模塊的可靠性。該行業研究工作的主要焦點是半導體芯片、封裝技術和DBC陶瓷基板。然而,對于安裝在散熱器上的功率模塊,其脆弱點是模塊和散熱器之間因接觸面不平整而產生的“縫隙”,必須用導熱介質填充以除去其中的氣泡。

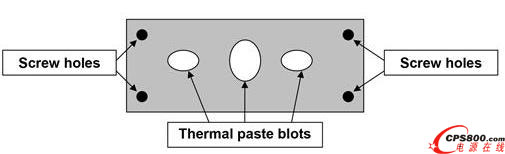

賽米控正在設法使這兩層間的“縫隙”閉合。首先,通過提供專業的導熱涂層處理服務:Pre-applied Thermal Paste for Power Modules(預涂功率模塊導熱涂層),已有超過70萬塊功率模塊印刷上了導熱涂層。

導熱介質的指定用途

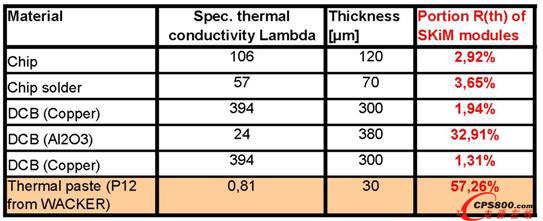

導熱介質通常由塑料載體材料(如硅油)和諸如氧化鋅、石墨或銀等的導熱填充物質組成。它們可以以膏狀物、粘合劑、相變材料和薄膜的形式提供。熱界面材料導熱比空氣好,通常熱導率(λ)為0.5–6W/mK。表1顯示了功率模塊中常用材料的比熱導率。Wacker公司的導熱涂層P12被選為參照樣本。熱阻值R(th)是基于特定模塊的熱擴散來顯示的。

表1:功率半導體模塊中常用材料的比熱導率

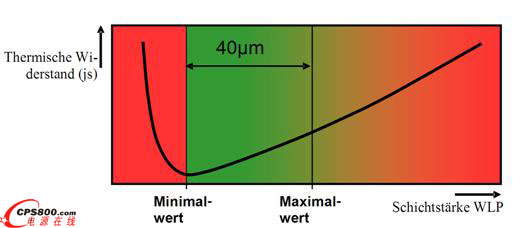

如果導熱涂層的熱導率與功率模塊中其他組件的熱導率相比較(見表1),導熱涂層的并不是特別好。取決于模塊和與散熱器結合,導熱涂層對模塊總體熱阻R(thjs)的貢獻度約為20-65%。因此,導熱涂層必須盡可能薄,但又要達到所需的厚度(見圖1)。

圖1:熱阻對熱界面材料層厚度的關聯性

太薄的導熱涂層會使模塊底部和散熱器頂部之間產生氣泡,帶來較高的熱阻Rth(cs)。一旦達到最佳厚度,外殼和散熱器之間的熱阻再次隨導熱涂層厚度的增加而快速增大。這是因為熱傳導介質的熱導率是非常低于功率半導體模塊中的其他材料的熱導率。每種安裝在散熱器上的模塊的最小值是不同的,必須通過合適的測試進行確定。

導熱涂層成分的重要性

R(th)測試表明,實際應用中的導熱涂層熱導率不僅僅取決于它的比熱導率,而且還與其成分相關。導熱涂層填料粒子越大,比導熱率越高。填料粒子的大小決定了最小層厚度。經過幾次溫度循環,粒子小的涂層,幾乎可以允許在那些壓力特別高的點上進行金屬對金屬的接觸,從而使R(thcs)顯著減小。

- 1

- 2

- 總2頁

http:www.mangadaku.com/news/2010-6/20106314280.html